微細切削加工を実現するiMC研究

iMC研究とは?インテグレイテッド・マシニングセンタ

iMC インテグレイテッド・マシニングセンタ とは

マシニングセンタ周辺の現象を総合的に一貫制御し、

マシニングセンタによるデータ駆動加工の限界(ミニマム)をコントロールするものづくりのこと。

iMCは製造技術において未だ開かれていない空白の領域 -微細加工-を切りひらきます。

データそのものに加え、材料の設置精度や刃具の物理特性など

通常意識されない領域まで徹底的に現象を洗い出し、外乱要因を適切に管理することで

目に見えないサイズの微細な加工を精密に実現。

材料自由度が高く、加工時間が短いマシニングセンタの切削加工の特性を活かし、

既存の設備環境を最先端の開発室に変え、製造業にイノベーションを起こします。

はじめに

目に見えない微細な加工を実現し、

製造業にイノベーションを起こす。

製造技術において未だ開かれていない空白の領域 -微細加工-

製造技術において未だ開かれていない空白の領域、それは人体というミクロの世界に挑む最新医療をはじめ、宇宙事業、IT、自動車部品など、より小さく繊細な部品作りです。

技能を持った職人であっても、数ミリの小さな対象物(ワーク)を扱う際には必ず目に見えないブレが生まれます。サイズが小さいほどブレによる破損や変形の危険は大きく、人が視認で作業ができない「1ミリ以下の全面加工は不可能」いうのが切削加工の長年の常識。とこの常識にそって現在の製造の設計が行われているため、モノづくりのアイデアの限界も同時に大きく狭められていました。

微細領域の加工技術研究が世界を変える

いま、ものづくりの世界は大きく変化しようとしています。

私たちは「インテグレイテッド・マシニングセンタ(iMC)」の研究によってこの限界を突破し、ものづくりの基盤にイノベーションを起しています。モノづくりの常識が変わることでこれまで考え付かなかった発想が生まれ、製造現場から見わたされる地平は全く違ったものへと変化していくはずです。

私たち微細切削加工研究所は切削加工技術の空白領域を切り開き、その成果を製造業全体に還元していきます。

研究開発の目的

私たちは、これら人の手を介した工程を自動化することでこの障壁を突破し、世界初の1ミリ以下のワークの全面切削加工も可能にします。微細加工された部品は、設備・機器能力の高度化が著しい現在、製造業の高度化を誘いさらに進化します。その成果で切削加工を始めとする製造業全体の技術の底上げと生産性の向上をサポートしたいと考えます。

研究課題

微細切削加工の特徴と課題とは?

材料自由度が高く、加工時間が短い

マシニングセンタでの微細切削加工

素材を切り、研磨、分離させる「切削」、板金の強度を活かして形を作る「塑性」、素材を溶かして固める「成形(キャスト)」など、製造加工には多くの製造プロセスが存在しています。

切削は製造の現場では刃物を用いて材料の不用部分を切り削り取る工程で用いられてきました。ほかの加工方法に比べ素早く自由度があるだけでなく、精度の高い加工ができることが特徴。3Dプリンターであっても樹脂などの素材が中心で金属素材の加工はいまだ主流ではありませんが、切削加工は素材を選びません。既存のほとんどの素材は切削加工に使用されているほど、幅広い加工が行えます。

マシニングセンタでの切削加工プロセスの課題は「人力」での作業領域

マシニングセンタは複数の刃物を自動で交換し、数値制御で切削加工を行うNC工作機械です。目的に合わせてフライス削り、中ぐり、穴あけ、ねじ立てなどの加工を自動で、数値制御の元に行うことができます。

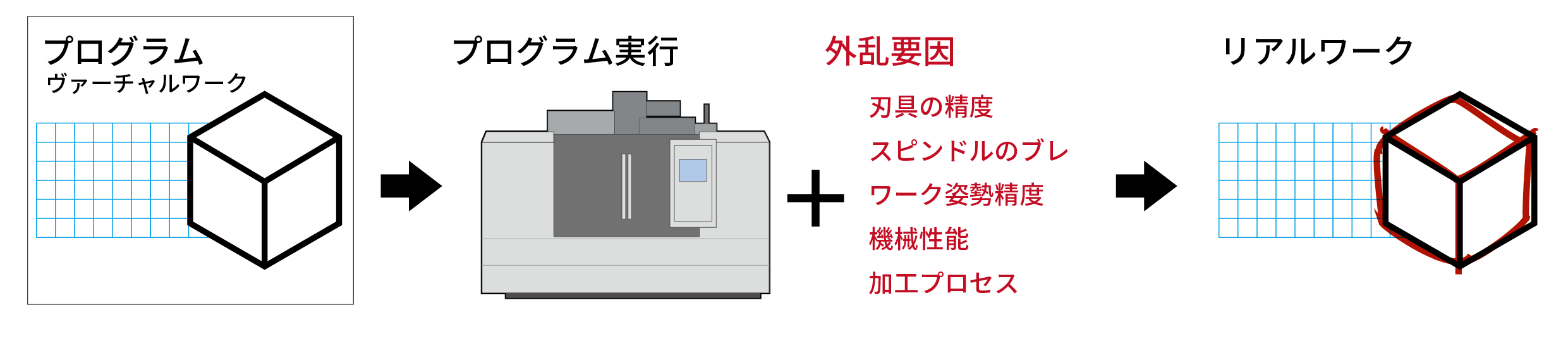

マシニングセンタはスピンドルの微細化、8軸対応など進化を遂げており、プログラム上では微細なコントロールが可能です。

しかし、切削刃具のとりつけ、スピンドルの誤差、加工する素材を配置する位置取りなどの様々な外乱要因の影響があるため、プログラムされた通りに精密な加工をすること難しくなります。

これらの要因の多くは、人の手が担う工程で生まれる誤差に起因します。

自動化できない人の手の介在、これが精密部品量産の妨げの最大の要因だったのです。

研究対象

iMCとは?

インテグレイテッド・マシニングセンタ

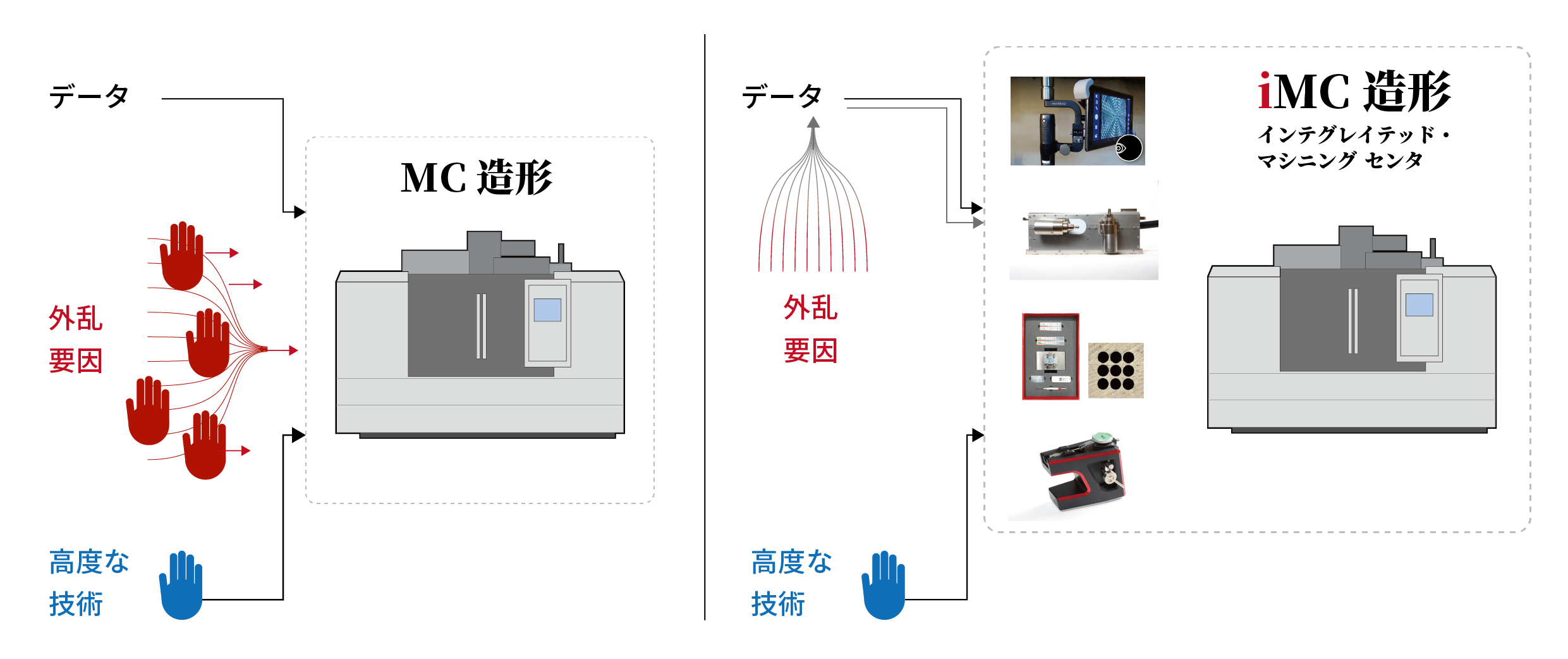

これら従来の加工では取り除けず見過ごされてきた外乱要因を適切に管理する技術として、

私たちは「インテグレイテッド・マシニングセンタ(iMC)」という概念を提言しています。

これは、マシニングセンタによるデータ駆動加工の限界(ミニマム)をコントロールするものづくりのこと。

切削加工をはじめとする部品製造は、ワークの持ち替え、状態の観察、組み立ての工程に人が介在し、熟練した職人の感覚に頼ってきました。

「インテグレイテッド・マシニングセンタ(iMC)」は熟練度によって製品の質やブレの発生に差が生まれてしまうこれらの作業を機械で自動化し、手作業をNCプログラムによる数値制御に置き換えるシステムです。

研究対象

微細加工を実現するiMCツール群の開発

わたしたち微細切削加工研究所の目的は、実用レベルの微細加工技術の開発にあります。

すなわち、一般的な中小規模の工場で実用化できること。

・条件1 大規模な投資を必要としない

・条件2 温度管理など環境設備を必要としない

を大前提として、「インテグレイテッド・マシニングセンタ(iMC)」を体現する製品シリーズを開発しています。

研究成果

これまでに達成した成果

これまでに様々な外乱要因を特定し、その要因をコントロールするシステムを開発しています。

-要因1:切削刃具の誤差、取り付け時の長さ誤差: HAGOROMO(工具長さ測定)

-要因2:切削マシン(スピンドル)のブレ誤差:BLAZE(スピンドルの”ブレ”チェック)

-要因3:MC内での設置精度: ORIGAMI(ワークの自動持ち替えロボット)

-要因4:機上検査・観察での移動影響: AMATERASU(内部カメラ)

-要因5:組み立て時のブレ: MPHS (部品の組み立て)

参考LINK: 微細切削加工研究の歴史

私たちは90年年代からマシニングセンタを用いた新しい製造プロセスの開発を進めてきました。機械工学、物性、加工、3Dデータの開発領域を横断し、現場にこだわったツール開発に取り組んでいます。

ビジョン

多品種・少量生産・高付加価値

ネットワークでつながり、オンデマンドで生産するiMC造形システムの未来

iMC造形システムでは、微細切削加工用途の3Dデータをオンラインの3Dデータベースから取得します。

これにより、切削加工機材が3Dプリンターの役割を果たすようになり、必要な時必要な分だけを生産するオンデマンドでの部品加工が可能になります。

多品種・少量生産・高付加価値を実現できる取り組みがiMC造形システムの本質的な意義です。

欧州ではすでに、限りある資源を長く使い続ける循環型経済への移行を見据え、リペア用部品の保管をメーカーに義務付ける動きもあります。しかし、部品の長期間の保管にはコストがかかるために実現が見送られています。オンデマンドでの部品供給システムは、こういった世界的な動きにも対応するものです。

私たち微細切削加工研究所は以下のことに挑戦していきます。

- 微細切削加工実践のための3Dデータ提供

- 微細切削加工の普及とそれを支援するクラウド型データベースネットワークの確立

- 微細切削加工に影響をもたらすブレ要因の特定および対策システムの開発

- 微細切削加工による最先端の高付加価値製品群の開発

新製品の開発、新素材の試作、肉眼では見えないサイズの微細加工など、これまでの技術では手が届かなかった製品加工への挑戦を、私たちの「インテグレイテッド・マシニングセンタ(iMC)」が可能にしていきます。